1、材料的影响

1.1材料的收缩率

材料和模具的收缩率的匹配问题与脱模是否顺畅有着直接的联系。一般而言,如果材料收缩率大则材料收缩会大,材料包裹成型型芯变紧,产生脱模困难问题。如果材料的收缩率小则材料收缩小,材料相对于是膨胀贴合型腔较紧,产生脱模困难问题。一般而言在一套模具中如果使用不同的收缩率材料会出现脱模困难,粘后模表现为顶高,顶白等;或者是出现开模困难,粘前模表现为拉伤。这一方面对于配方设计有一定的指导作用,也提醒成型人员应该注意,并不是所有模具都可以乱试材料。材料的收缩率与模具收缩率不匹配是会出问题的。

1.1脱模剂

这里讲的脱模剂为直接加到材料里的润滑剂,如硬脂酸,石蜡等。不同的基体或是配方体系或者是造粒过程等都会对于材料本生的脱模性有极大的影响。如自润滑的材料他们的脱模性会好。如造粒过程中的抽真空,如果过多的抽真空可能将一些起润滑作用的分子抽走,从而降低脱模性。对于注塑材料脱模过程都是存在的,对于材料本身的脱模性是非常重要的。

1.2材料物性

材料物性与脱模性能息息相关,比如硬而脆的材料会非常容易断水口,脱模困难。又如热变形温度将直接决定脱模时的温度,一般热变形温度越高,脱模时的温度也可用更高,而且可以缩短周期。另外模量也有重要影响,模量直接反应出了材料的软硬度。从极端的角度上来讲,如PVC软胶特殊情况下是不需要脱模角度的设计。而差不多收缩率的PC/ABS合金和ABS注塑同一套模具时,较硬的PC/ABS合金脱模更加困难。

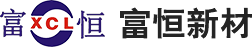

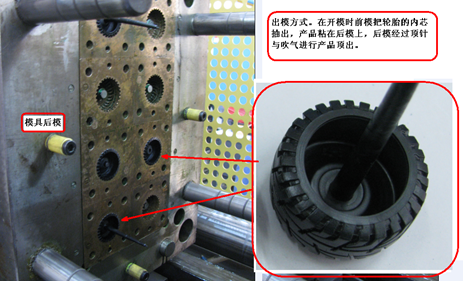

图1 软胶做的玩具轮胎强制脱模

实例:

背景:产品为汽车空调的泵体壳,结构如下,使用的的材料为填充PP。模具的设计收缩率为千分之一点一,而提供的材料有两种一种脱模顺利收缩率为1左右,而另外一种收缩率为1.4的PP则出现的顶白和顶高的现象。经过原因分析后发现,收缩率大的那件包裹型芯较紧,从而需要较大的力顶出制件,从而形成顶白。还有一处顶白为设计壁厚不合理,过厚而冷却的时间设定不足从而造成的拉伤。

图2 产品结构图

图3 顶白缺陷

图4 收缩率不同的两种材料脱模性对比

图5壁厚太厚,冷却不足造成的拉伤

1.3流动性

材料的流动性好则材料的成型窗口加大,利于加工。但是如果工艺配合不当则也容易出现问题,其中脱模问题也是其中之一。比如流动性好,压力大则容易产生飞边,飞边是多出来的部分,一般会深入模具缝隙中,卡住模具造成脱模剂不良。

图6 飞边造成脱模困难

2、模具及设计的影响

脱模性能与模具有着直接的关系。模具设计和制造的水平将会直接影响材料的成型和脱模。

2.1脱模剂斜度

脱模斜度是模具设计时必须要考虑的问题,常用的脱模斜度设计如下表:

表一 常用塑料脱模斜度设计

|

塑料名称

|

脱模斜度

|

|

型芯

|

型腔

|

|

ABS

|

35'~1°

|

40'~1°20'

|

|

PS

|

30'~1°

|

35'~1°30'

|

|

PC

|

30'~50'

|

35'~1°

|

|

PP

|

25'~50'

|

30'~1°

|

|

PE

|

20'~45'

|

25'~45'

|

|

PMMA

|

30'~1°

|

35'~1°30'

|

|

POM

|

30'~1°

|

35'~1°30'

|

|

PA

|

20'~40'

|

25'~40'

|

|

HPVC

|

50'~1°45'

|

50'~2°

|

|

SPVC

|

25'~50'

|

30'~1°

|

|

CP

|

20'~45'

|

25'~45'

|

|

筋位

|

一般0.5°,最小0.25°

|

|

网格

|

4°~5°

|

|

晒纹

|

根据客户样件再参照晒纹样板确定,一般4°~6°,最小2°

|

|

外形常用的脱模

|

1°~3°

|

由上表不难发现硬度较大的材料起脱模斜度要大。表面不光滑脱模斜度要大。而且型腔的脱模斜度比型芯大,这个是为了防止制件粘前模,而且为了放止粘前模甚至要在型芯侧做倒钩。此外塑料形状复杂、壁厚较厚、收缩率较大的以及增强塑料应该取得较大的脱模斜度。

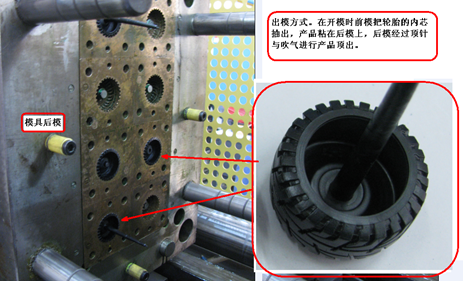

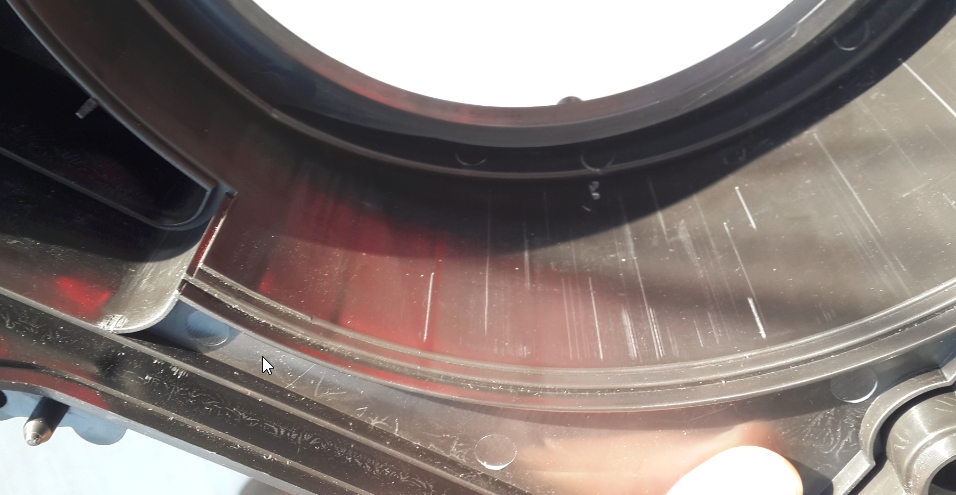

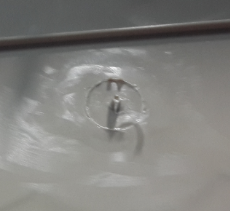

2.2模具表面光泽度

一般而言,模具表面越光滑越利于脱模。如一些3板模的模具,流道往往较长,较细,模具加工中很难抛光,脱模斜度不够时就会出现断水口的情况。但是值得注意的是,如果模具过于光滑时有可能会导致形成真空面而脱模困难,最好做好该面的排气,必要时应当采用吹气辅助脱模。

图7 流动不光滑导致断裂

2.3产品的壁厚

壁厚的设计推荐均匀,不只是收缩不均,而且壁厚不一还会导致变形、冷却不均从而影响脱模。图5就是一个典型的壁厚不均引起的脱模问题。

2.4冷却系统的设计

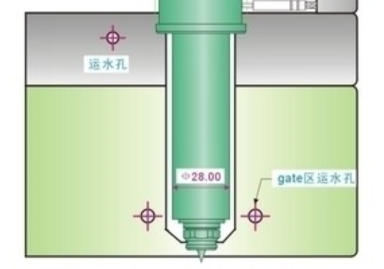

上面列举了壁厚不均导致冷却不均从而影响脱模的例子,事实上模具的冷却水路设计不合理也会导致脱模不顺。如图8所示。

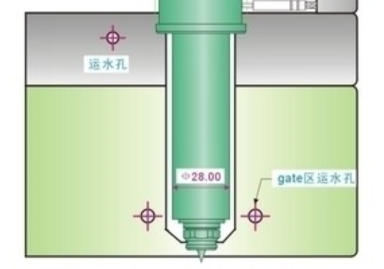

图8 热嘴冷却不足导致流道不能正常脱模

一般设计稍好的热嘴会在热嘴外部有一组单独的冷水用以防止热流道以外的部分温度过高而造成外观和脱模缺陷。热嘴设计图如下。

图9 热流道常见运水设计

2.5模具飞边

在前面已经列举过飞边会导致脱模不顺的例子。其实相对于分型面,侧滑块位置处的飞边,则更有可能造成模具脱模问题发生。故在模具设计和制造时一定要做好模具的配合,避免产生飞边。

2.6分型面的选择

模具设计时,分型面的选择是很重要的。分型面不光决定了产品的外观,而且分型面的选择将会决定脱模情况。分型面有如下原则:

1)保证塑件质量。这是最基本的一条,必须使塑件质量符合预定要求。

2)便于塑件脱模。易于脱模,可使生产率提高,塑件不易变形,提高正品率。

3)简化模具结构。同样一个塑件,因为分型面选择的不同,使结构的复杂程度有很大不同,合理地选择,即可简化模具结构。

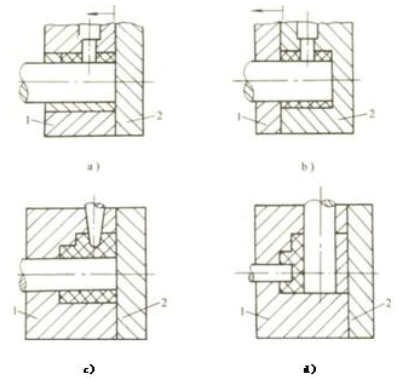

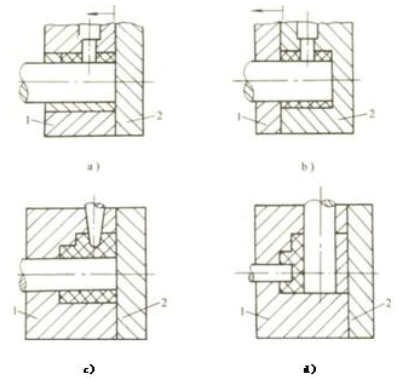

如制件为较长制件,如果准许则尽可能将分型面放在制品中间来避免较长的抽芯和较大的脱模斜度。而且分型面的的选择时应该避免定模抽芯或者将较长的脱模距离方向放在开模方向如图10。

图10 分型面的选择

1— 动模 2—定模

上图中a和c是合理的设计,b中有定模抽芯,d的侧抽距离太长了。下面一个实例就是脱模设计不良导致脱模困难。制品为热水器中的一个部件,使用材料为增强PPE/PA,材料相当硬,但是有由于产品要求,侧抽型芯的脱模斜度设计较小。制品选择了如下的分型面,导致油缸抽芯距离特别长,从而脱模困难,而且导致模具非常大,非常占资源。如果将分型面选到垂直方向则模具的面积会减小,而且较长的拔模方向在开模方向,利于脱模。

图11 制品极其模具结构图

2.7脱模机构设计

脱模机构中常见的有顶针,顶板,顶块,顶管,侧抽芯,多级顶出,倒装脱模,强行脱模,吹气辅助脱模和螺纹脱模等。脱模机构的设计将直接决定脱模的难易程度。而且往往在一套模具中,脱模机构不是单一存在的。如顶出力不均匀,顶出面积过小,顶出机构过松,顶出机构冷却不良都会导致脱模和外观问题。

2.8 Moldflow对于脱模剂设计的应用

Moldflow对于制品的脱模性也有指导作用。在末流分析中,如果体积收缩率出现正值则可能有粘模的风险。凝固层则决定了开模的时间和可能出现冷却问题的部位。还有就是变形和应力分布对于是否能顺利脱模都有较直接的影响。

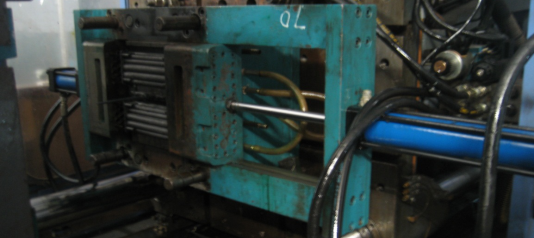

3、工艺和设备的影响

除了材料和模具外工艺对于脱模也有重要影响。如注塑过饱会导致模具抱死而粘模。料筒温度过高导致材料分解发脆,从而导致粘模,烘干不足的PBT在高温下分解很容易导致脱模不良。工艺上还有常见的就是脱模剂的使用,而且往往这是在现场最有效的方法。此外冷却时间的设定、储料的设定、开模和顶出工艺的设定对于脱模都有影响。

注塑机对于脱模也是有影响的。例如温度控制、螺杆的类型和机台大小等对于脱模性都有一定的影响。另外一些辅机,如模温机,机械手对于脱模也有影响。

结束语

注塑成型一个复合过程,造成注塑问题的原因往往也是多方面的。分析问题也应当考虑全面。所以脱模不畅问题应当全面分析,并抓住重点,对症下药。